Ing. Buero Dieter Munkes News • June 2, 2016

Die Durchführung einer Messung nach ISO14801 besteht nicht nur aus dem Lesen der Norm und einer passenden Maschine. Es gibt hier einiges zu beachten und zu wissen was nicht umbedingt in der Norm steht.

Zunächst einmal müssen wir unterscheiden zwischen Keramischen Implantaten und Titanimplantaten. Diese brauchen jeweils eine etwas andere Behandlung.

Titan Implantate:

Es werden zwei miteinander verschraubte Metallteile einer Biegebeanspruchung unterzogen bis sie brechen.

Metall welches im elastischen Bereich gebogen wird ist zunächst erst mal eine Feder.

Nur bei der ersten Belastungsrunde wird der gesammte Aufbau jedoch belastet bis er bricht. Damit also über den elestischen Bereich hinaus.

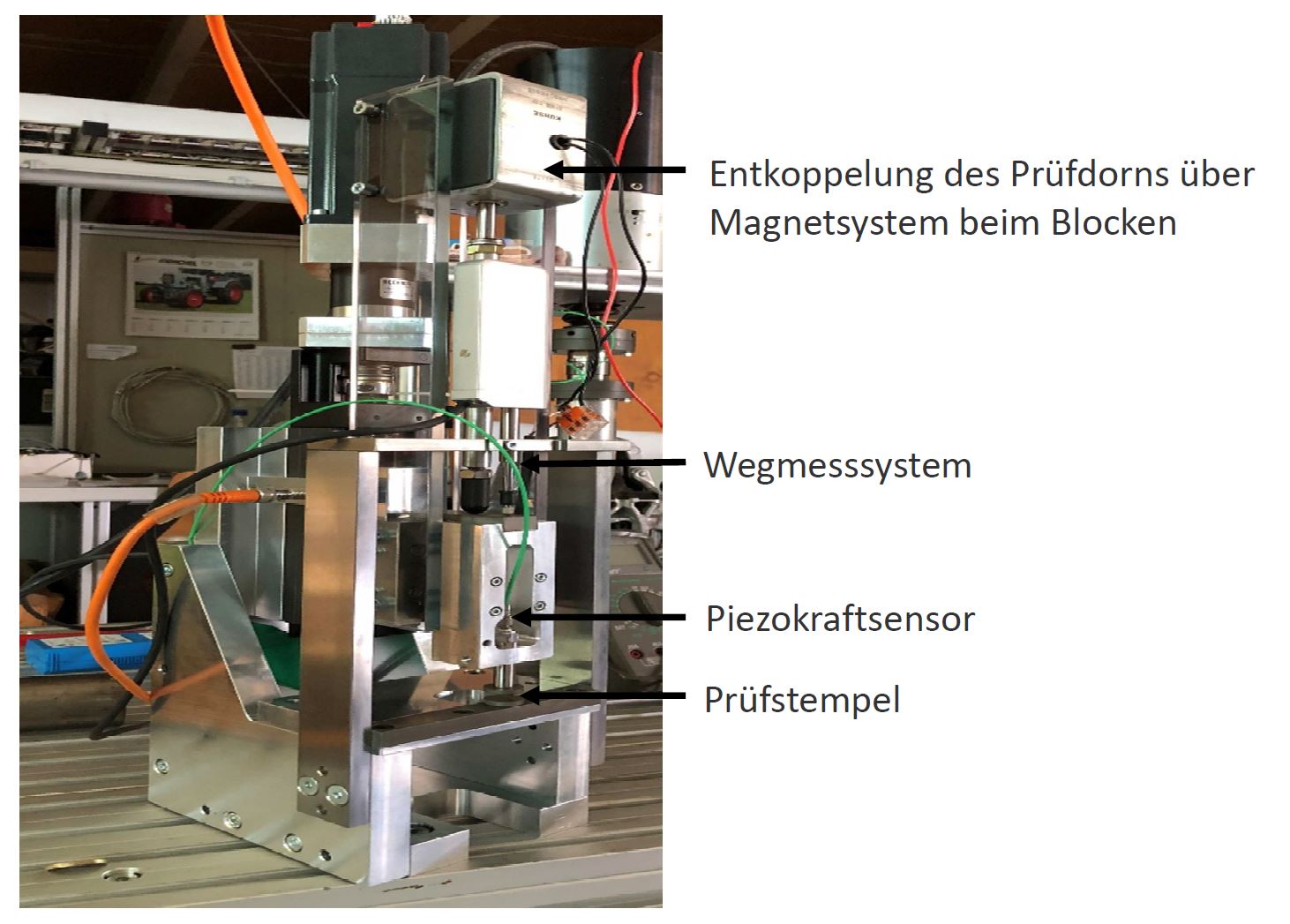

Betrachen wir mal alle elastischen Elemente im Messaufbau:

- Der Messrahmen des Prüfgerätes

- Der Probenhalter

- Die Probe mit dem Klebeübergang zum Implantat

- Das Implantat

- Der Aufbau

- Die Implantatverschaubung

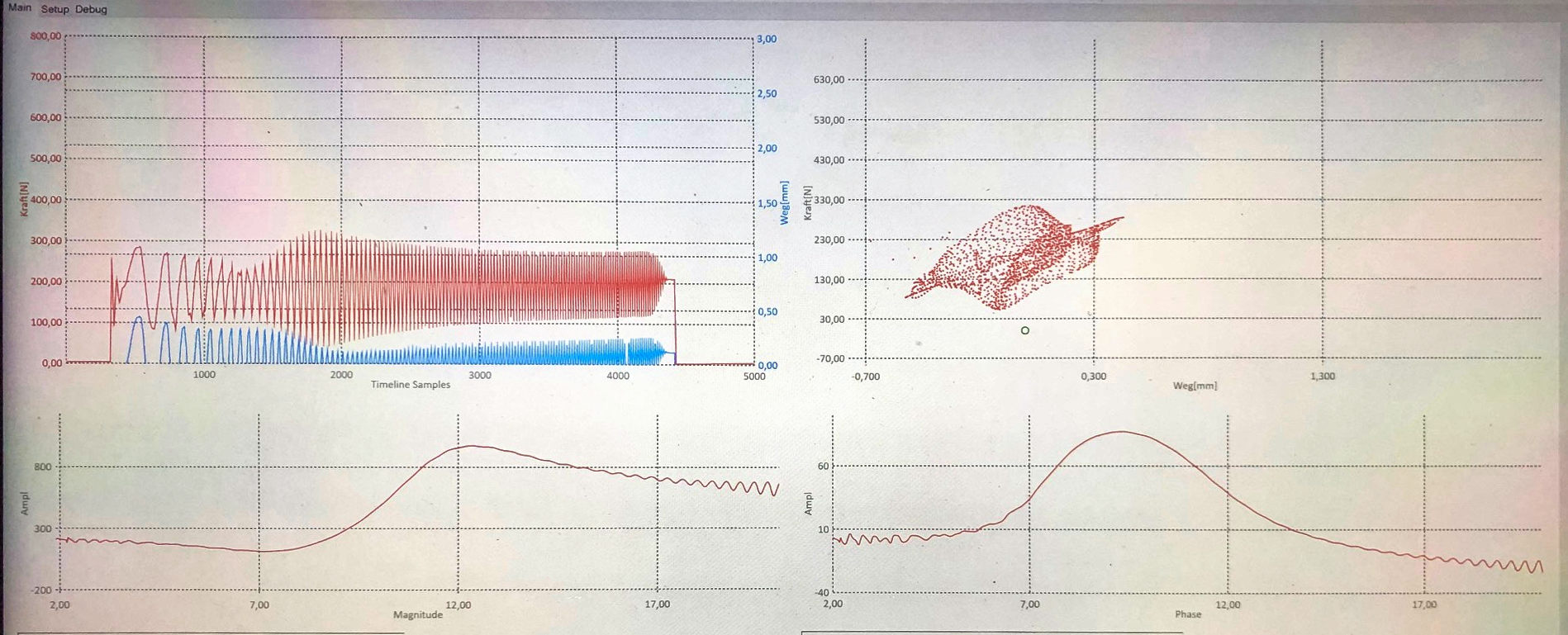

Wenn man nun Kraft/Weg aufzeichnet bei einer Messung sehen wir eine Reihe von Federn hintereinandergeschaltet.

Je weicher die Federn ausserhalb des Implantat/Aufbaus sind, desto weicher wird das Implantat beansprucht. Da alles aber in Reihe geschaltet ist spielt das keine Rolle, bis auf eine Stelle, den Klebespalt!

Der Klebespalt ist in der Norm nicht vorgegeben!

Die Aussage der FDA dazu ist: so ähnlich wie möglich an dem späteren Einsatzfall.

Festigkeiten: Knochen liegt bei 16-20Mpa , Messing 99Mpa, Kleber 3-5Mpa

Das Implantat feste ins Metall einbetten führt zum Bruch oberhalb der ersten kraftschlüssigen Verbindung weil sich die Kräfte dann dort maximieren.

Das Implantat großflächig in einen weichen Kleber einbetten schont das Implantat und belässt die Biegearbeit im Kleber. Mann sieht das wenn sich der Kleber aus dem Spalt herausarbeitet.

Hier ist ein Kompromiss gefragt. Eine weitere Schwierigkeit ist es das Implantat zentrisch und gerade/rotationssymetrisch einzukleben. Kleber in das Loch, Implentat hinterherstecken funktioniert nicht! Eine definierte Einklebehöhe ist auch noch nötig!

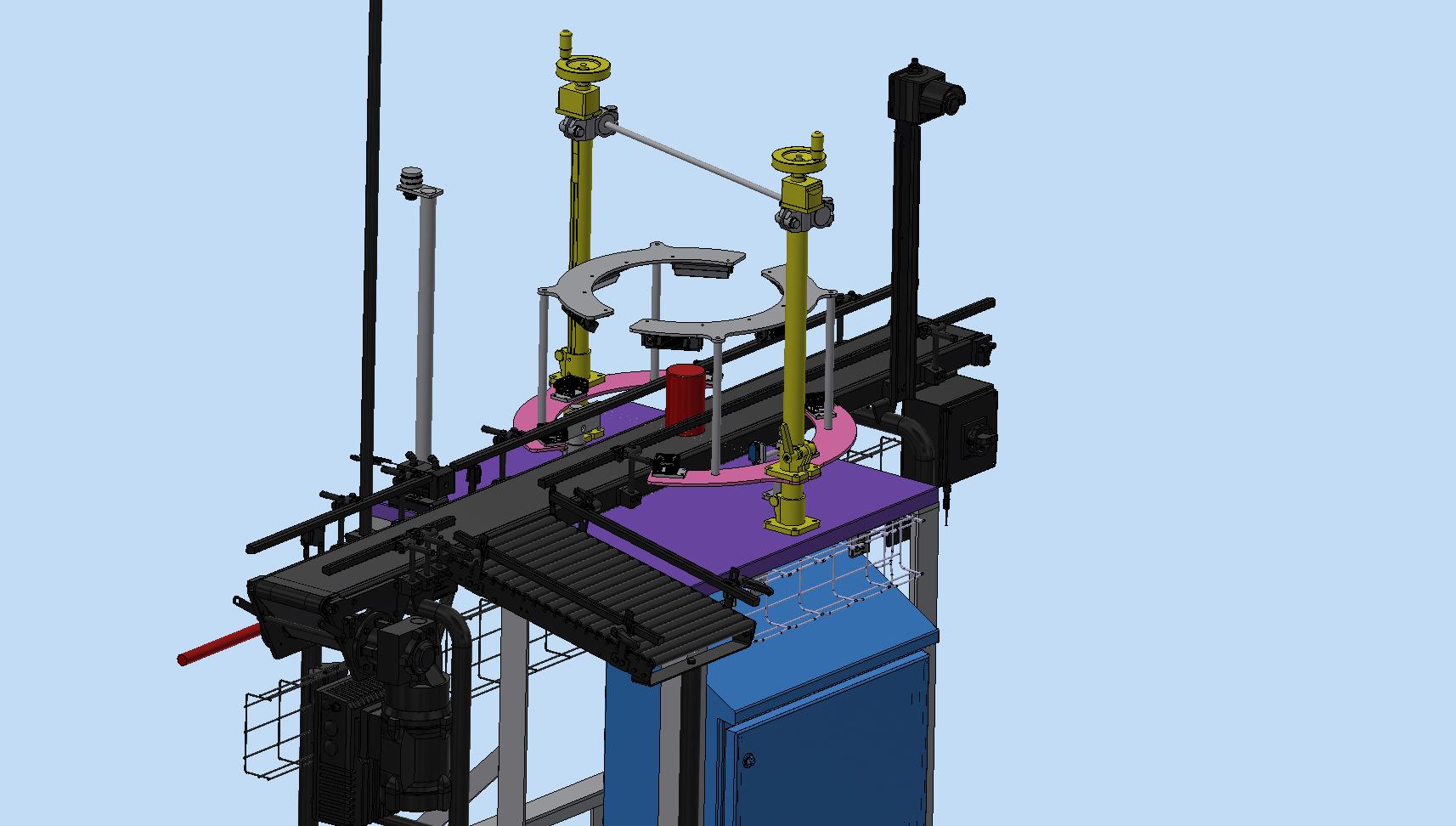

Um hier eine Wiederholbarkeit zu erreichen ist eine Einklebevorrichtung absolut notwendig. Diese bitte gleich 5x damit man eine komplette Prüfung vorbereiten kann.

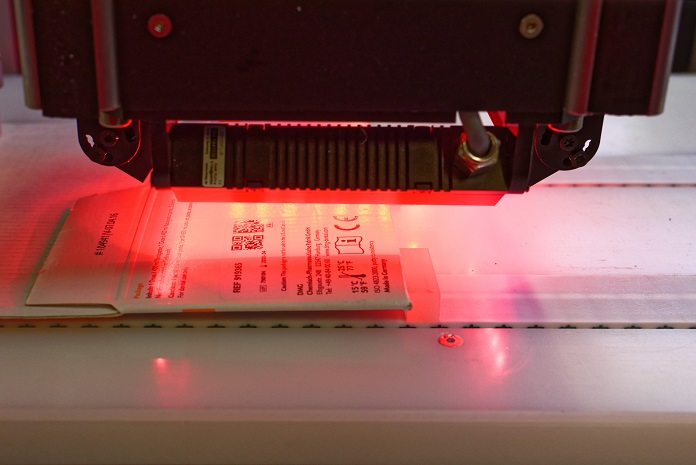

Wenn man während der Belastung filmt sieht man wie sich der Keber verformt und bei Überlast verschleißt und herausbröselt. Ebenso ist erkennbar wenn sich der Spalt zwischen Implantat und Aufbau öffnet. In diesem Fall ist das Implantat an der Kante zu weich gegenüber dem Konus. Bei dieser Belastung wäre dann die Verbindung Implantat und Konus nicht dicht. Zylindrische Aufnahmen klappern und sind sowieso nicht dicht.

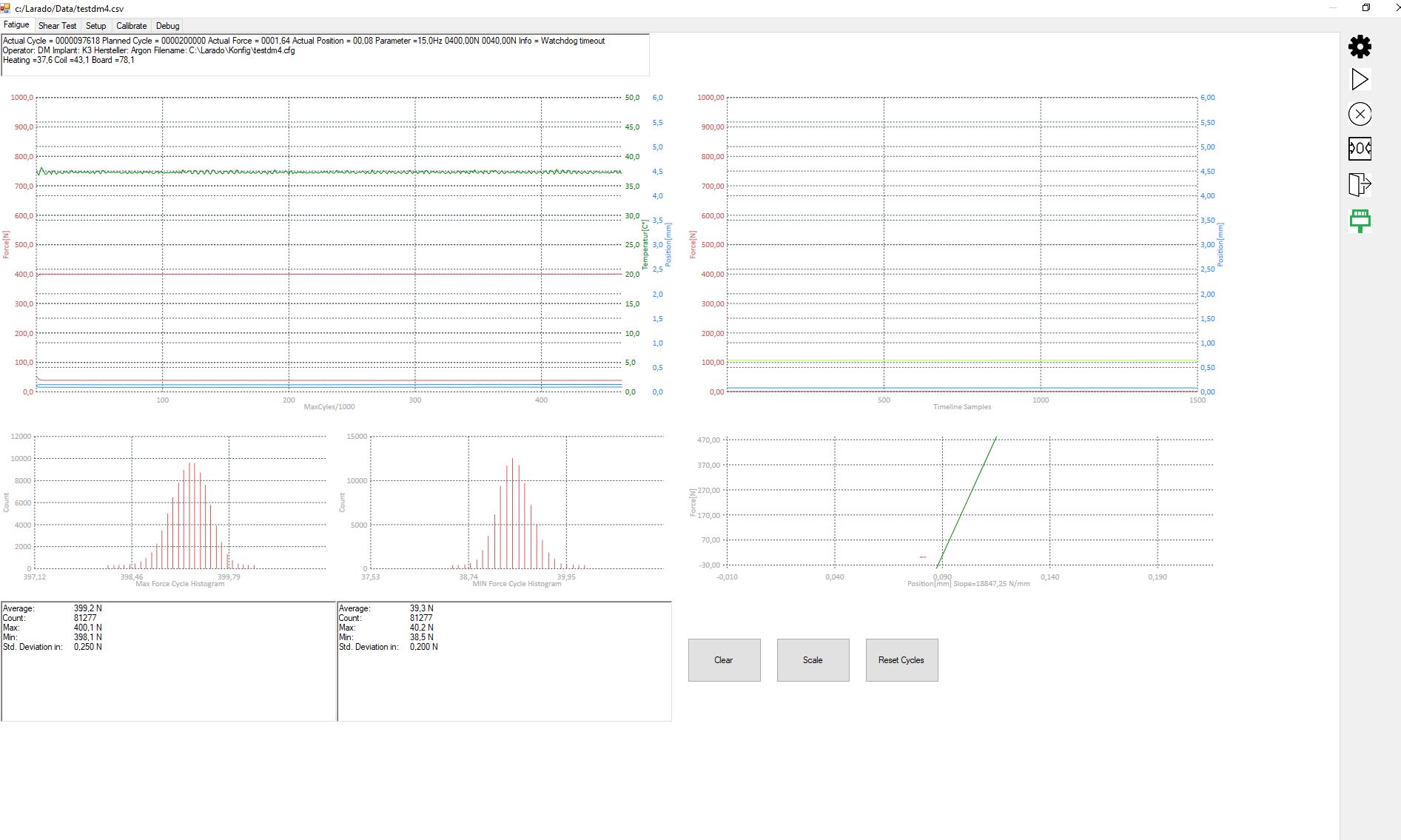

Im Laufe vieler Millionen Belastungs Zyklen bilden sich Micro-Risse die das Material schwächen und dem jeweilen Rest die ganze Last aufbürden. Daher bricht das Implantat am Schluß nach wenigen Zyklen. (Kraft/Weg eines Zyklus ergibt eine Steifigkeit. Diese sinkt vor Abbruch stark da der Querschnitt sinkt)

Fazit:

- Kleber und Breite der Einklebung bestimmen wie und an welcher stelle das Implantat belastet wird.

- Ohne Einklebevorrichtung sind die Tests nicht wiederholbar.

- Falscher Kleber oder Breite der Einklebung zerstört den Kleber oder schont das Implantat. (Ergebniss wird besser dargestellt!)

- Implantate können Spalten am Aufbau öffnen

Keramische Implantate:

Keramik kennt eine gewisse Elastizität (besondere Mischungen) aber keine bleibende Verbiegung.

Damit gibt es kein Öffnen eines Spaltes, extrem hohe Steifigkeiten und nur ein “Knack” zu irgend einem Zeitpunkt.

Da Keramik eine wesendlich höhere Steifigkeit hat wie Metall oder Knochen ist das Einkleben schwieriger an den Einsatz später im Knochen anzulehnen.

Die eingeleiteten Kräfte an der Oberkante des Übergangs Probenhalter/Implantat und Knochen/Implantat werden höher sein als bei einem nachgiebigen Material.

Fazit:

- Kleber und Breite der Einklebung bestimmen wie und an welcher stelle das Implantat belastet wird.

- Ohne Einklebevorrichtung sind die Tests nicht wiederholbar.

- Falscher Kleber oder Breite der Einklebung zerstört den Kleber oder schont das Implantat. (Ergebniss wird besser dargestellt!)

Nicht funktionierende Einklebung und öffnender Spalt an Implantat zu Aufbau sind in den folgenden Videos zu sehen.

Maschinen und Zeitbedarf:

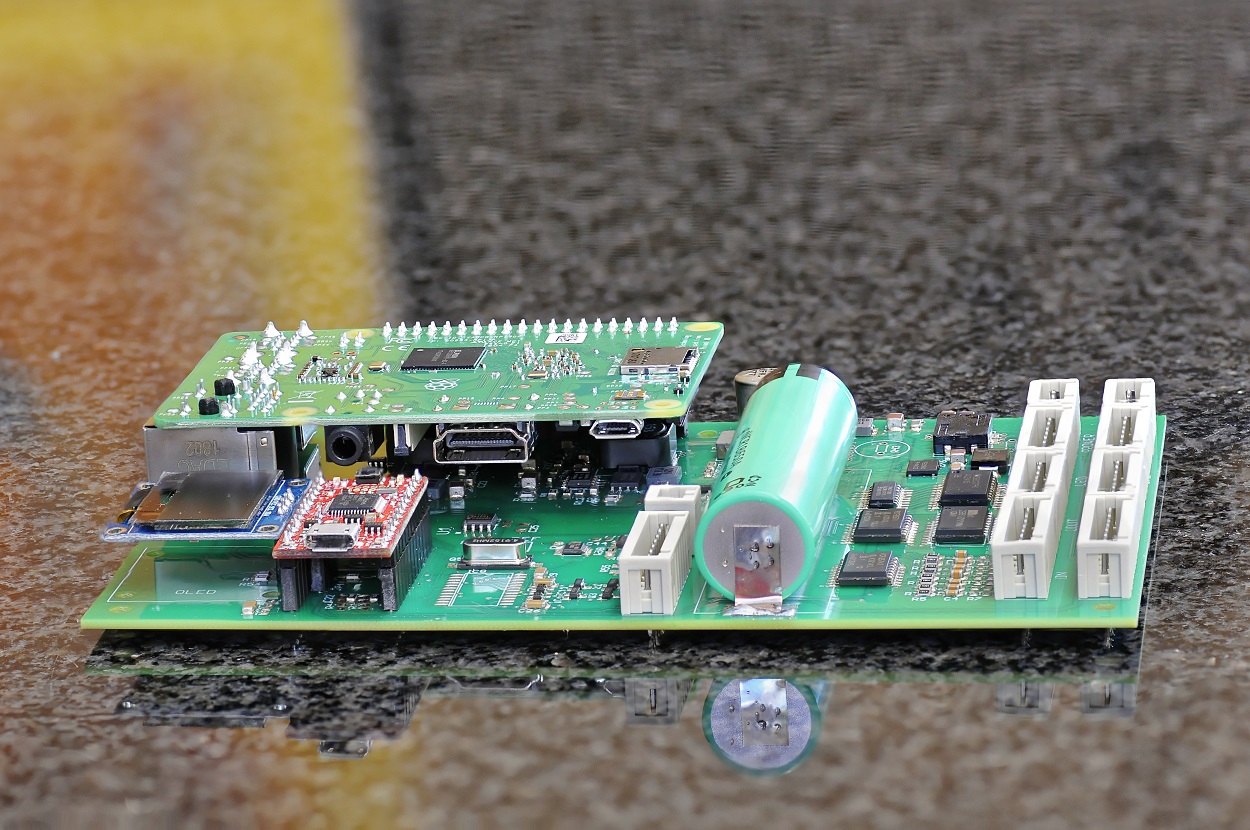

Die Testzeiten für Titan (15Hz trocken) und Keramik (2Hz nass) unterscheiden sich um den Faktor 7. Damit dauern Prüfungen mit Keramik diverse Wochen.

Es muss jedes Implantat mit jedem passenden Aufbau getestet werden.

Ein Tests mit Keramik dauern je nach Haltbarkeit 5 Wochen. 5 Implantate werden gebraucht also 2-3 Monate je Implantat und Aufbau.

Wenn Sie nun 20 Aufbauten je Implantatgröße haben geht das in die Jahre. Wenn nun Entwicklungsbegleitend getestet werden soll wird es noch aufwendiger.

Eine Kombination liegt bei 3-5T€. Zumindest eine Gundlast an Tests sollte man mit einigen Maschinen abdecken.

Meine Idee dazu: Implantat und Grundaufbau einmal im akkreditierten Labor testen lassen. Die Vergleichsmessungen aller Aufbauten mit dem Implantat kann man dann ja hausintern leisten. Damit gäbe es ja auch den Bezug/Vergleich mit akkreditierten Messungen.

Je nach Umfang würde eine Maschine mit 4-8 Stationen die Testzeiten in vernünftige Zeitrahmen bringen.