Berechnung der Messunsicherheit

Berechnung der Messunsicherheit

Ing. Buero Dieter Munkes News • June 2, 2016

Während eines Projektes zur Akkreditierung eines Labors (DIN 17025) stand die Aufgabe die Messunsicherheiten zu ermitteln.

Es gibt zwei Wege dies zu erreichen:

A) Über alles Werte zu messen und ein wenig Statistik zu rechnen.

B) Die Unsicherheiten aller beteiligten Einflußgrößen miteinander zu verrechnen.

Zunächst wurden alle bekannten Einflußgrößen in ein Ishikawa Diagram oder ein Mindmap geschrieben.

Goto B)

Bei der Bestimmung der Unsicherheit und der Einflußgröße jeden Parameters gab es viele Unbekannte. Die müsste ich dann schätzen. Dies ist nicht mein Ding.

Ich fand das die Messverstärker 18ppm/K drift hat, ich kenne den Temperaturbereich aber da gibt es ja noch die Drift des DMS Sensors, die Thermospannungen….

Endlose Unbekannte.

Die Lösung war: Ich verwende was ich habe nach B) und mache den Rest mit A)

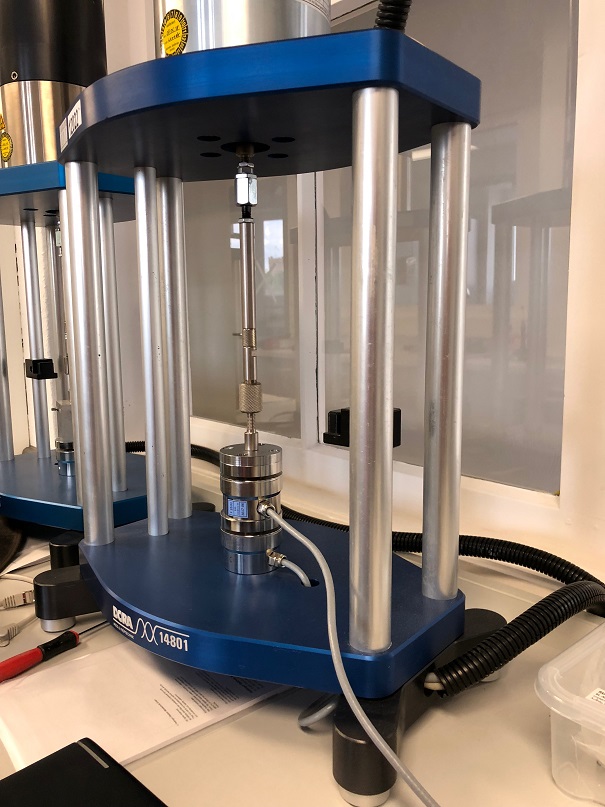

Meinem Beispiel ist eine Maschine für Lebensdauertests an Zahnimplantaten. Ein Motor erzeugt eine Kraft und drückt damit auf ein Implantat.

In Reihe ist ein DMS Sensor. Damit wird die Kraft geregelt. Siehe das Bild oben.

Nun kam ein Referenz Sensor ebenso in Reihe.

Dessen Unsicherheit bekomme ich aus den Kalibrierdaten der DAKKS Kalibrierung. (0.022N bei 100N)

Ich lasse die Maschine mit 100N drücken.

Beide Sensoren liefern Ihre Daten in ein Histogramm.

Nun wird Mittelwert beider Sensoren und die Standardabweichung des ersten Sensors ermittelt.

Die gesamt Unsicherheit ist nun das geometrische Mittel aus Ref Unsicherheit, Standardabweichung des internen Sensors und der Differenz der Mittelwerte.

Da die Verteilung der Messwerte nach Gauss erfolgt kann ich mit einem Erweiterungsfaktor den Umfang der Messwerte innerhalb der Unsicherheit bestimmen. Für 99% Messwerte liegt der Faktor bei ca. 2.7

Damit kann ich nun sagen das die Maschine 99% aller Messwerte in +-0,6N hat bei 100N Kraft.

Um alle Einflußgrößen zu erfassen müssen diese auch im Messzeitraum auftreten.

Das System lief 24 Stunden um einen ganzen tages Temperaturzyklus mitzumachen.

Dieter Munkes